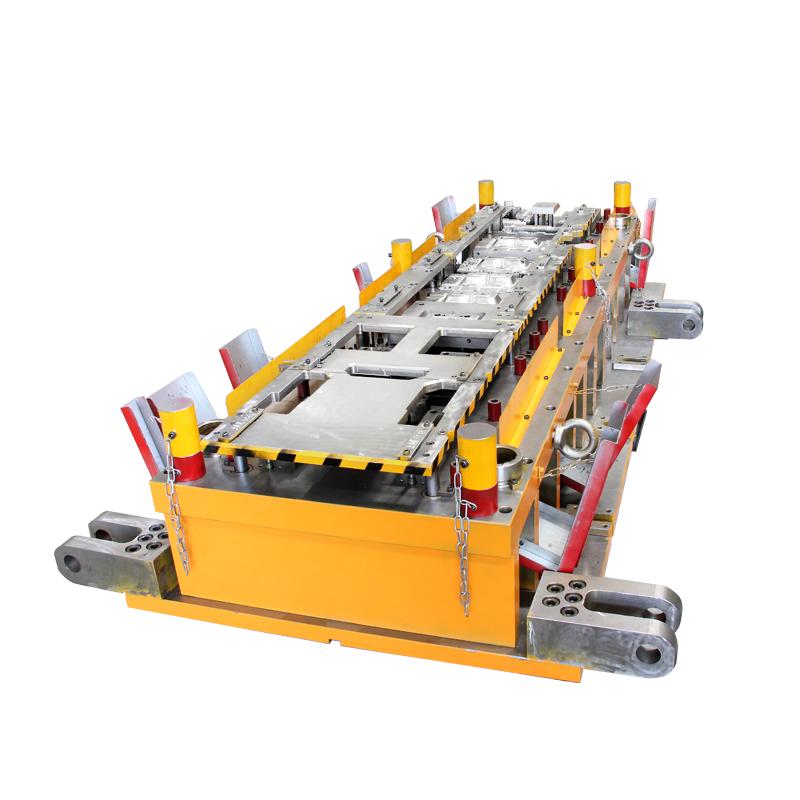

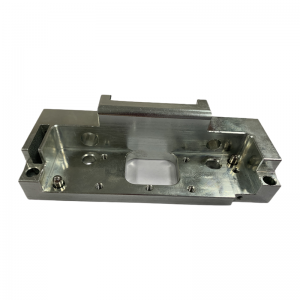

OEM कस्टम उच्च अचूक प्रगतीशील पंचिंग डीप ड्रॉइंग मोल्ड कास्टिंग आणि शीट मेटल मोल्ड स्टॅम्पिंग डाय टूलिंग

व्हिडिओ

कार्य

प्रोग्रेसिव्ह डाय, ज्याला सतत डाय असेही म्हणतात, डायमध्ये दोन किंवा दोन पेक्षा जास्त स्टेशन असतात, वेगवेगळ्या स्टेशन्समध्ये दोन किंवा दोनपेक्षा जास्त स्टँपिंग प्रक्रिया पूर्ण करू शकतात.

अर्ज फील्ड

कारच्या भागांसाठी ऑटोमोटिव्ह उद्योग.

ऑटोमोटिव्ह उत्पादन लाइन उत्पादन क्षमता सुधारते.

उत्पादन तपशील

सविस्तर परिचय

डाय डिझाईनच्या कामाच्या मूलभूत गरजा आहेत: डायच्या डिझाइनने हे सुनिश्चित केले पाहिजे की रेखांकनातील भाग आकार आणि आकाराच्या आवश्यकतांनुसार आहेत, डाई स्ट्रक्चर सोपे आहे, मजबूत स्थापना, सोयीस्कर देखभाल, टिकाऊ;ऑपरेट करणे सोपे, सुरक्षित आणि विश्वासार्ह काम;उत्पादन करणे सोपे, कमी किंमत.

डाई डिझाइनचे सामान्य चरण

प्रथम, आवश्यक माहिती गोळा करा, मुद्रांक प्रक्रियेचे विश्लेषण करा.यासह: संपूर्ण दृश्य असणे आवश्यक आहे, तांत्रिक आवश्यकता स्पष्ट रेखाचित्रे किंवा नमुने, भागांचे आकार, आकार, अचूकता आवश्यकता आणि असेंबली संबंधांना सर्वसमावेशक समज असणे आवश्यक आहे;पार्ट स्टॅम्पिंग प्रक्रिया कार्ड समजून घ्या (सामान्यतः स्टॅम्पिंग तंत्रज्ञाद्वारे प्रदान केले जाते), जेणेकरून त्याचा आधी आणि नंतरचा अभ्यास करता येईल.प्रक्रिया आणि प्रक्रिया प्रक्रिया आवश्यकता यांच्यातील संबंध प्रक्रियांमध्ये परस्पर हमी असणे आवश्यक आहे आणि प्रक्रिया कार्डमध्ये निर्दिष्ट केलेल्या प्रक्रिया योजनेनुसार मृत्यूची संख्या आणि प्रकार निश्चित केला जाईल;मोल्ड संरचना निश्चित करण्यासाठी भागांच्या उत्पादनाच्या स्वरूपावर प्रभुत्व मिळवा (चाचणी उत्पादन किंवा बॅच किंवा मोठ्या प्रमाणात उत्पादन), साध्या मोल्ड किंवा अधिक जटिल उच्च उत्पादकता मोल्डचा वापर आहे;घटक सामग्रीचे स्वरूप, आकार आणि पुरवठा पद्धत समजून घ्या, जसे की शीट सामग्री किंवा पट्टी सामग्री, रोल सामग्री किंवा स्क्रॅप सामग्री;प्रेस आणि संबंधित तांत्रिक वैशिष्ट्ये समजून घ्या, निवडलेल्या उपकरणांनुसार मोल्डची अनलोडिंग पद्धत आणि इतर सहाय्यक प्रक्रिया निर्धारित करा:

साच्याची रचना निश्चित करण्यासाठी आधार प्रदान करण्यासाठी, तांत्रिक शक्ती, उपकरणे परिस्थिती आणि साचा निर्मितीची प्रक्रिया कौशल्ये समजून घ्या.या डेटाच्या संशोधनाच्या आणि समजून घेण्याच्या आधारावर, जर असे आढळून आले की मुद्रांक प्रक्रिया खराब आहे, तर ती त्याच्या कार्यक्षमतेवर परिणाम करणार नाही अशा परिस्थितीत असावी, प्रक्रियेतील बदल सुलभ करण्यासाठी पुढे ठेवले पाहिजे, जेणेकरून उत्पादन डिझाइन, मुद्रांकन प्रक्रिया तयार करणे, मोल्ड डिझाइन आणि मोल्ड मॅन्युफॅक्चरिंग दरम्यान चांगले संयोजन, अधिक परिपूर्ण परिणाम प्राप्त करण्यासाठी.

दुसरे, तांत्रिक आणि आर्थिक भाग अधिक वाजवी मुद्रांक प्रक्रिया योजना आहेत निर्धारित.भागांच्या आकारानुसार, मितीय अचूकता, प्रक्रियेच्या विश्लेषणासाठी पृष्ठभागाच्या गुणवत्तेची आवश्यकता, मूलभूत प्रक्रियेचे स्वरूप निश्चित करा, जसे की ब्लँकिंग, पंचिंग, वाकणे आणि इतर मूलभूत प्रक्रिया (या साध्या प्रक्रियेचे स्वरूप, सामान्यत: थेट आवश्यकतांनुसार असू शकते. निर्धारित करण्यासाठी भाग चार्टचे >; प्रक्रियांची संख्या निश्चित करण्यासाठी प्रक्रियेच्या गणनेनुसार, जसे की रेखांकन वेळा, इ.; प्रत्येक प्रक्रियेच्या विकृती वैशिष्ट्यांनुसार, प्रक्रियेच्या व्यवस्थेचा क्रम निश्चित करण्यासाठी आकार आवश्यकता, जर प्रथम पंचिंग पंचिंग केल्यानंतर वाकणे किंवा वाकणे; प्रक्रिया संयोजन निश्चित करण्यासाठी उत्पादन बॅच आणि अटींनुसार, जसे की संयुक्त मुद्रांक प्रक्रिया, सतत मुद्रांक प्रक्रिया इ.

तिसरे, मोल्ड फॉर्मची निवड.जेव्हा प्रक्रियेचे स्वरूप, क्रम आणि प्रक्रियेचे संयोजन निश्चित केले जाते, म्हणजे, स्टॅम्पिंग प्रक्रिया योजना निश्चित करण्यासाठी, यावेळी मोल्ड स्ट्रक्चर फॉर्मची प्रक्रिया देखील निश्चित केली पाहिजे (मोल्ड फॉर्म निवड खालील वर्णन पहा) .

चौथे, आवश्यक प्रक्रिया गणना.मुख्यतः समाविष्ट आहे: रिक्त आकाराची गणना, सर्वात आर्थिक तत्त्वानुसार नमुना व्यवस्था करण्यासाठी आणि सामग्रीच्या वापराच्या वाजवी निर्धारणासाठी;प्रेस निश्चित करण्यासाठी पंचिंग प्रेशर (पंचिंग फोर्स, बेंडिंग फोर्स, टेन्साइल फोर्स, अनलोडिंग फोर्स, पुशिंग फोर्स, ब्लँक होल्डर फोर्स इ.) मोजा;डायच्या प्रेशर सेंटरची गणना करा, जेणेकरून विक्षिप्त भाराने डाईच्या गुणवत्तेवर परिणाम होणार नाही;मोल्डचे मुख्य भाग (अवतल डाई, पंच फिक्स्ड प्लेट, पॅड, पंच इ.) परिमाणे, तसेच डिस्चार्ज रबर किंवा स्प्रिंगची मुक्त उंची मोजा किंवा अंदाज लावा;बहिर्वक्र आणि अवतल डाईचे क्लीयरन्स निश्चित करा, उत्तल आणि अवतल डाय वर्किंग पार्टच्या आकाराची गणना करा;ड्रॉईंग डाय, ड्रॉईंगची संख्या आणि मधला रिकामा होल्डर वापरला आहे की नाही हे ठरवा.साचा आकार वितरण आणि अर्ध-तयार उत्पादन आकार गणना प्रक्रिया.

पाचवे, साच्याची एकूण रचना.वरील विश्लेषण आणि गणनेच्या आधारे, एकंदर साच्याची रचना करता येते.साधारणपणे, रचना प्रथम स्केच केली जाते, आणि मोल्डची बंद होणारी उंची प्राथमिकपणे मोजली जाते आणि मोल्डचा आकार अंदाजे निर्धारित केला जातो.यावेळी, प्रत्येक घटकाची रचना खडबडीत योजना निश्चित करण्यासाठी डिझाइन केली जाऊ शकते.हे लक्षात घेतले पाहिजे की सर्वोत्तम उपाय निश्चित करण्यासाठी हे चरण जवळून जोडलेले आहेत, एकत्रित केलेले आहेत आणि एकमेकांना पूरक आहेत.सर्वसाधारणपणे, घटक संरचनेच्या डिझाइनचा विचार करताना एकंदर रचना केली जाते.क्रम निरपेक्ष नाही.घटक रचना डिझाइनमध्ये प्रामुख्याने खालील सामग्री समाविष्ट आहे:

① कार्यरत भाग.जसे की पंच, अवतल डाई आणि उत्तल आणि अवतल डाय आणि इतर संरचनात्मक रूपे अविभाज्य, एकत्रित किंवा जडलेले आणि निश्चित स्वरूपाचे निर्धारण आहेत.

② भाग शोधा.जसे की पोझिशनिंग प्लेटचा वापर, बॅफल पिन (फिक्स्ड किंवा मूव्हेबल), इत्यादी, त्याचे स्वरूप अनेक आहे, विशिष्ट परिस्थितीनुसार निवडले जाऊ शकते किंवा डिझाइन केले जाऊ शकते.प्रोग्रेसिव्ह डायसाठी, प्रारंभिक बॅफल पिन, गाइड पिन आणि डिस्टन्स पंच (साइड एज) वापरायचे की नाही हे देखील विचारात घ्या.

③ अनलोडिंग आणि पुशिंग डिव्हाइस.अनलोडिंग सामान्यतः दोन स्वरूपात वापरली जाते: कठोर आणि लवचिक.कठोर छपाई सामग्री सामान्यत: निश्चित अनलोडिंग प्लेटचे संरचना स्वरूप स्वीकारते आणि लवचिक अनलोडिंग सामग्री सामान्यत: त्वचा किंवा स्प्रिंगला लवचिक घटक म्हणून स्वीकारते (त्याच्या स्प्रिंग किंवा रबरची रचना आणि गणना करणे आवश्यक आहे).

④ मार्गदर्शक भाग.मार्गदर्शक भाग आवश्यक आहे की नाही आणि मार्गदर्शक भागाचा कोणता प्रकार वापरला आहे यासह.मार्गदर्शक पोस्ट · मार्गदर्शक वापरले असल्यास, मार्गदर्शक पोस्टचा व्यास आणि लांबी निर्धारित केली पाहिजे.

⑤ मोल्ड फ्रेमची निवड आणि त्याची स्थापना आणि निर्धारण.

सहावा, प्रेस निवडा.प्रेसची निवड हा डाय डिझाईनचा एक महत्त्वाचा भाग आहे आणि डाय डिझाईन करताना प्रेसचा प्रकार आणि तपशील निश्चित करणे आवश्यक आहे.प्रेस प्रकाराचे निर्धारण प्रामुख्याने स्टॅम्पिंग प्रक्रियेच्या आवश्यकता आणि डाईच्या संरचनेवर अवलंबून असते.

कामकाजाचा प्रवाह

1. खरेदी ऑर्डर प्राप्त झाली----->2. डिझाइन----->3. रेखाचित्र/उपायांची पुष्टी करणे----->4. साहित्य तयार करा----->5. सीएनसी----->6. CMM----->6. एकत्र करणे----->7. CMM-> 8. तपासणी----->९. (आवश्यक असल्यास तिसरा भाग तपासणी)----->10. (साइटवरील अंतर्गत/ग्राहक)----->11. पॅकिंग (लाकडी पेटी)----->12. वितरण

लीड टाइम आणि पॅकिंग

3D डिझाइन मंजूर झाल्यानंतर 45 दिवस

एक्सप्रेस मार्गे 5 दिवस: हवाई मार्गे FedEx

मानक निर्यात लाकडी केस

.png)

.png)